L’insoutenable usage de la vidéo en ligne ?

/dans Economie, Société & débats, Technologie & Innovation /par UNIICNous évoquions déjà, quelques mois plus tôt, les écueils liés à la “surconsommation numérique” dénoncés par le think tank The Shift Project, au sein d’un rapport dédié. Il y était question de nécessaire “sobriété numérique”, face à la progression galopante des dépenses énergétiques qui y sont associées : à ce rythme en effet, le numérique pèserait jusqu’à 8 % des émissions mondiales de GES dès 2025. Soit autant que l’ensemble du parc automobile.

Mais voilà que The Shift Project remet le couvert, en pointant du doigt plus spécifiquement le poids colossal du format vidéo, via notamment Netflix, ou Youtube, mais également les vidéos courtes hébergées par les réseaux sociaux (Facebook, Twitter, Instagram…) ou encore liées à des usages pornographiques, dont on apprend qu’il pèsent à eux seuls 27 % des flux vidéo mondiaux mesurés. C’est la VOD qui reste en tête desdits impacts, avec 34 % des flux mesurés (rappelons par exemple que Netflix occupe à lui seul un quart de la bande passante sur le Net français). Nous vous recommandons à ce titre la lecture du rapport “Climat : l’insoutenable usage de la vidéo en ligne”, tant les chiffres qui y sont révélés donnent le tournis. Parmi tant d’autres illustrations effarantes, citions ceci : “Le visionnage de vidéos en ligne, qui représente 60 % du trafic de données dans le monde, a ainsi généré plus de 300 MtCO2e au cours de l’année 2018, soit une empreinte carbonée comparable aux émissions annuelles de l’Espagne” établit en effet le rapport.

Non sans ironie, The Shift Project propose alors, via la vidéo pédagogique ci-dessous, de prendre conscience des conséquences de ses propres usages, pour les ajuster de façon responsable…

… Pour autant, difficile de ne pas relever combien la seule responsabilisation individuelle porte ici quelque chose de dérisoire. Car s’il n’est jamais blâmable d’interroger ses propres usages, ce sont bien en amont, par des effets systémiques, que les normes se font et se défont. Par des appels dogmatiques à la “dématérialisation”, mensonges écologiques à l’appui, nous voici au terme d’une décennie et demi de glorification outrancière du “numérique”, trop souvent au détriment de la matérialité (notamment imprimée). Nous en mesurons aujourd’hui – sans surprise – les effets désastreux, mais ne nous trompons pas de solution : les fameux petits pas de “Julia”, mis en scène dans cette vidéo, relèvent d’ajustements certes encourageants, mais isolés. Encore faudrait-il proposer à “Julia” des contenus (médiatiques, artistiques…) eux-mêmes compatibles avec nos objectifs écologiques et climatiques. Et là encore, le rapport de The Shift Project mentionne pourtant clairement la nature des enjeux et des défis qui nous font désormais face : “Selon la Commission Nationale Informatique et Liberté (CNIL), la réflexion sur la responsabilité éthique des systèmes numériques n’est viable que si elle s’appuie sur trois piliers indispensables : le socle juridique, le socle technique et le design (CNIL, 2019). La Commission considère en effet qu’il est essentiel de définir un cadre réglementaire clair. Ce cadre est nécessaire pour construire un outil numérique qui corresponde aux impératifs éthiques en vigueur en France et en Europe. La CNIL confirme que les comportements numériques sont déterminés en grande partie par la conformation des outils de diffusion et qu’il est nécessaire de les réguler si l’on souhaite assurer la compatibilité des plateformes et de leur usage avec le cadre éthique en vigueur.”

Suramortissement fiscal 2019, quels investissements éligibles ?

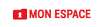

/dans Economie, Technologie & Innovation /par UNIICDans l’attente de l’édition d’un guide – à paraître fin juillet – bien plus complet sur la question, Pascal Bovéro, Délégué général de l’UNIIC, s’attachait à définir les contours du dispositif de suramortissement fiscal 2019, sans manquer d’alerter sur les points de tension et d’arbitrages qui décideront de l’éligibilité – ou non – des investissements envisagés…

“Le guide que nous vous proposerons et qui sera destiné à tous, se présentera sous la forme d’une foire aux questions, qui concernent tant les fournisseurs que les imprimeurs. Certaines questions nécessitent en effet un arbitrage avec l’Etat, qui n’a défini les dispositifs éligibles que de façon générique, au sein de l’article 55 de la loi de finance et dans le décret associé, de sorte à couvrir un champ important… Mais également pour pouvoir refuser certaines prises en charge” pose-t-il pour premier constat, regrettant au passage que “Le travail de fond mené par l’UNIIC depuis novembre 2018 n’a été qu’à moitié profitable. L’Etat n’a pas entendu toutes les demandes de notre secteur, pas plus que celles de la mécanique, de l’emballage, du textile ou de la plasturgie. Et ce pour une raison simple : les budgets affectés au suramortissement tels que définis par l’article 55 de la Loi de finance n’ont rien à voir avec les budgets qui avaient été décidés sur l’ancien dispositif, qui s’arrêtait le 14 avril 2017 et qui a provoqué une flambée des investissements”.

Des leviers d’éligibilité arbitraires

« Leur obsession, c’est la robotique et la cobotique. Dès qu’on identifie des procédés un peu plus conventionnels, c’est beaucoup plus compliqué » prévient-il, avant de mettre en garde : « J’attire l’attention des imprimeurs et des fournisseurs : s’il y a des projets d’investissement bloqués du fait d’incertitudes sur l’éligibilité au dispositif, soyez prudents et n’hésitez pas à solliciter l’UNIIC pour jouer ce rôle de relais pointu avec l’Etat, sur d’éventuels points de divergence ». Car les choses sont effectivement plus complexes – et arbitraires – qu’il n’y paraît, s’agissant de savoir concrètement quels types d’investissement satisfont aux conditions et leviers d’éligibilité schématiquement définis par l’Etat. « La direction de la législation fiscale a publié un décret d’application, pas une circulaire » précise le Délégué général de l’UNIIC. “Il ne s’agit donc pas d’un document interprétatif mais normatif. De fait, la question qui nous obsède est celle-ci : que peut-on mettre dans les nouveaux flux tels que définis par l’article 55 de la Loi de finance ? Et qu’est-ce qu’on en exclut ? Est-ce que les chaines de production numériques aperçues aux Hunkeler Days sont automatiquement éligibles ? La réponse est non. Est-ce qu’une chaîne à composants multiples serait forcément partiellement éligible, de manière univoque ? La réponse est non… Y a-t-il alors des thématiques qui seraient éligibles sans discussion possible ? La réponse est oui : la fabrication additive et notamment la 3D, les logiciels de GPAO et de pilotage de la gestion de production, mais aussi tout ce qui relève de la logique robotique, assistance et cobotique” développe-t-il. “Sur tout ce qui est machines d’assemblage et de finition, à condition d’être dans une logique de flux amont/aval, ils disent également oui” poursuit Pascal Bovéro, pour qui il s’agit de “faire la preuve que le cerveau de la machine est entre les mains des systèmes d’information créés par les fournisseurs pour les imprimeurs”. Or, si la notion de « numérique » est facile à définir dans beaucoup de secteurs, c’est un peu plus complexe dans celui des industries graphiques, “d’autant que les montants concernés ne sont pas les mêmes qu’ailleurs” ne manque-t-il pas d’ajouter… “On pourrait défendre le fait que tout chez nous a rompu avec l’analogique et que sans pilotage intégré, il n’y aurait plus de machines, y compris offset de dernière génération. Mais à cela, l’état nous demande de comparer, composant par composant, ce qui relève du hi-tech de ce qui relève de l’électrotechnique et de la mécanique. Les arbitrages que j’évoquais sont là et il est important que vous nous fassiez remonter, fournisseurs et imprimeurs, ce qui vous pose problème”.

Des gains… Et des pièges

“En moyenne, sur toutes les machines identifiées, logiciels compris, c’est 11 à 13 % de la valeur en gain d’impôts, cumulables avec d’autres aides en région sur la robotique” souligne Pascal Bovéro, persuadé de l’indéniable profitabilité du dispositif, tout en appelant à ne pas tomber dans des “pièges” expressément qualifiés comme tels. “Vous pourrez lire que les biens qui ouvrent droit à la déduction exceptionnelle doivent être utilisés pour la fabrication et la transformation de biens corporels mobiliers et que le rôle du matériel et de l’outillage doit être prépondérant dans le process. Faîtes attention, c’est un piège ! L’administration fiscale, selon les circonstances, nous qualifie de prestataire de services ou d’industriels… Lorsqu’il s’agit de demander aux imprimeurs de faire l’avance de la TVA à l’Etat, parce qu’ils sont livreurs de biens meubles corporels, là nous sommes des industriels. Mais ça n’a rien de systématique” ironise le Délégué général de l’UNIIC, qui conclut en insistant sur le fait que “l’analyse technique et fiscale menée par l’UNIIC a largement tourné dans les services de Bercy, avec l’appui de la DGE”. Refusant cependant de considérer que l’affaire est entendue, il rappelle que “de nombreuses interrogations demeurent”, lesquelles méritent à la fois des arbitrages au cas par cas et des pistes aussi précises que possible, au sein d’un guide que l’UNIIC se dit prête à partager avec tout le monde. Rendez-vous est pris d’ici quelques semaines (sa diffusion est estimée à fin juillet) pour juger sur pièce…

Clic.EDIt : des tests concluants

/dans Actualités, Livre, Produits, Technologie & Innovation /par Julie CHIDEConçu et porté par le SNE (Syndicat National de l’Edition) et l’UNIIC, Clic.Edit a pour objectif de mettre en place un langage commun visant à faciliter, accélérer, standardiser et sécuriser les échanges de données informatisées entre tous les acteurs de la chaîne de fabrication du livre.

La version expérimentale testée par douze binômes (éditeur-imprimeur) couvrait trois grands modèles d’échange de commande : prépresse, impression et papier. Les résultats de ces tests ont été riches d’enseignements sur le langage, mais également sur l’organisation à mettre en place dans les entreprises pour utiliser ces nouvelles fonctionnalités.

La V1 est en préparation et permettra de tester la commande mais aussi la facturation et la livraison.

Pour en savoir plus lire le communiqué de presse Clic.EDIt.

Laballery 2, un pas décisif vers le futur du livre ?

/dans Technologie & Innovation /par UNIICL’imprimerie Clamecycoise inaugurait mercredi 26 juin son nouvel atelier numérique, bien nommé “Laballery 2”, devant un parterre foisonnant d’invités mêlant professionnels de l’impression et des industries graphiques, éditeurs, élus et représentants institutionnels… Toutes nos félicitations à notre adhérent pour cette superbe installation !

“Ceci est une ligne automatique dédiée à un continuum de production qui, un jour, dans cette unité de 2000 mètres carré, fonctionnera 7 jours sur 7 et 24 heures sur 24. Cela veut dire que vos commandes du vendredi soir pourront vous être livrées le lundi matin” annonce fièrement Hubert Pédurand, Directeur général de Laballery, à la foule réunie dans les locaux de l’imprimerie, s’adressant ici évidemment plus particulièrement aux éditeurs et clients de l’entreprise, en recherche permanente de solutions. “Nous fêtions hier le départ en retraite de Renelle Setton, cheffe de fabrication chez Hachette après 56 ans d’expérience. Je lui demandais quels étaient les marqueurs de sa vie professionnelle et même si elle en a eu de nombreux, elle m’a notamment répondu qu’au début de sa carrière, alors qu’elle avait 23 ans, il fallait environ 20 jours pour fabriquer un livre de 300 pages en 16×24 à mille exemplaires. Nous n’étions pas encore à l’époque – en 1970 – sur le procédé offset, il s’agissait encore de plomb et de typographie. Il fallait toutefois encore 15 jours en 1990, 10 jours en 2010 et en 2019, on annonce une nouveauté en 5 jours. La vérité, c’est même que nous serions capables de la produire en 2 heures avec l’outil que nous inaugurons aujourd’hui, moyennant ensuite les temps de conditionnement et livraison” s’amuse-t-il de noter, conscient que les règles d’hier ne sont plus celles d’aujourd’hui, et encore moins celles de demain. “Nous constatons que les stocks deviennent des flux et vous nous demandez, bien souvent, des premiers tirages avec des réassorts déjà anticipés, le tout alors que la nouveauté n’est même pas encore sortie ! Cet outil rend possible ce niveau de service et de réactivité” assure-t-il, grâce à une ligne de production qu’il dit pensée, jusque dans les moindres détails, pour être “interrompue le moins possible”. Or, si la technologie autorise effectivement les stratégies les plus ambitieuses, il a fallu 2 ans aux architectes du projet – le conseil d’administration de Laballery, en contact évidemment étroit avec les fournisseurs de matériel – pour construire une ligne de production calibrée telle qu’ils l’imaginaient…

“Cette stratégie existe parce que j’ai du monde derrière moi. C’est une vision partagée, celle d’une SCOP unie, qui fait que l’on est capable de s’adapter pour se tenir à notre feuille de route. C’est aussi grâce aux apports d’HP, Muller Martini, Contiweb et notre roboticien français, Recmi” détaille Hubert Pédurand, avant de préciser : “La complexité, c’est l’assemblage. Entre le double débobineur, les groupes d’impression, les fours sécheurs qui montent à 5 mètres de haut de façon à ce que nous produisions à pleine vitesse y compris en quadrichromie, les ré-humidificateurs qui vont recharger le papier en humidité après en avoir malmené la fibre, puis les machines de pliage, d’assemblage, d’encollage etc. Il s’agit d’un travail patient et minutieux de construction. Même dans la colle nous avons mis du « Laballery », c’est-à-dire des petites astuces qui nous permettent d’être plus performants”. De quoi prendre la mesure de la réalité selon laquelle l’automatisation hyper optimisée présentée ici n’existe pas de série et clés en mains. Il faut en réfléchir les contours, y apporter les ajustements nécessaires et en tester l’efficience jusqu’à optimiser les capacités de production. “Une SCOP doit aussi être un laboratoire. J’ai souhaité mettre Laballery dans une perspective de recherche et développement. Que sera le livre dans 10 ans, dans 20 ans ? Si on ne se pose pas ces questions aujourd’hui, nous n’aurons pas les bonnes réponses à temps” conclut-il enfin, comme pour mieux souligner qu’il se jouait peut-être à Clamecy un peu plus que la simple présentation d’un plan d’investissement. Sans doute une piste sérieuse de l’avenir du livre “made in France”, les réflexions qui y sont associées ayant sans conteste besoin de tests grandeur nature…

“Le groupe Laballery, suite aux opérations de croissance externe de ces dernières années (rachat de Floch en 2016 et la Source d’Or en 2018, ndlr), c’est 180 personnes et 22 millions d’euros de chiffre d’affaires, uniquement sur le livre” rappelait Hubert Pédurand. L’imprimerie Laballery emploie quant à elle 78 personnes et vise une très forte hausse de sa capacité productive, à la faveur de l’inauguration de son nouvel atelier numérique. Un projet qui représente un investissement de plus de 5 millions d’euros, soutenu notamment par la région et la communauté de communes.

“Les idées une peu folles que nous avions pour construire cet outil hyper réactif pensé pour une production de livres en flux, un outil unique me semble-t-il en Europe, ont été rendues possible grâce à HP, qui est le manufacturier de la partie nanotechnologies. Car c’est aussi ça l’imprimerie aujourd’hui : on dépose des milliards de gouttelettes à la demande sur du papier” expliquait notamment Hubert Pédurand.

L’affluence, tout à fait remarquable, n’a pas manqué de conférer un caractère festif à l’événement, marqué notamment par un concert largement apprécié par l’auditoire.

Jean-François Colas (à gauche), frère du célèbre navigateur Alain Colas, figure de l’Histoire locale disparu en mer en 1978, évoque les souvenirs d’un frère féru de livres et “capable d’écrire d’une main pendant qu’il vous tenait une conversation”. A sa droite, Eric le Seney, auteur d’un documentaire consacré au navigateur Clamecycois, “Rêves d’Océan”.

Au bout des lignes de finition Muller Martini, même la palettisation se voit automatisée. Un choix qui n’affecte pas l’emploi, nous assure Hubert Pédurand : « Les hommes qui faisaient les palettes jusqu’à présent sont devenus conducteurs de cet outil. Nous avons valorisé leurs compétences et nous les avons accompagnés vers plus de formation, pour qu’ils aient plus d’engagement ».

Entouré de ses collaborateurs membres du conseil d’administration, Hubert Pédurand a tenu à saluer “le travail formidable d’une équipe engagée”.

Cap sur les conférences techniques !

/dans Technologie & Innovation /par UNIICA moins d’un an de la prochaine Drupa, les principaux constructeurs et fournisseurs présentaient, à l’occasion du Congrès de la filière graphique imaginé par l’UNIIC, leurs nouveautés et leur stratégie, le tout animé par Yvon Guémard (Caractère). Retrouvez – malgré la pluie et les problèmes de son qui en découlent hélas – la quasi-intégralité des échanges ci-dessous :

De la maîtrise de l’investissement à une connaissance approfondie des solutions numériques avec Heidelberg et Ricoh :

Des opérations prépresse respectueuses de l’environnement à l’impression industrielle 4.0. avec Koenig & Bauer et Kodak :

Impression numérique, ennoblissement et flux de gestion avec HP Grand Format, MGI et Ecoffi :

Le plastique, ce n’est plus fantastique

/dans Environnement, Technologie & Innovation /par UNIICCible d’une disgrâce pour le moment essentiellement médiatique et symbolique, le plastique n’en subit pas moins enfin ses premières vraies attaques politiques et réglementaires, l’objectif étant d’en raréfier la production et – si possible – de lui trouver des alternatives plus vertes. Ci-dessous trois illustrations concrètes, parmi tant d’autres, des changements en train de s’opérer…

Le plastique, ennemi politique désigné

Qu’il s’agisse de couverts jetables, de coton-tiges ou de pailles, les plastiques dits “à usage unique” voient officiellement leurs jours comptés. “Mercredi 27 mars, la directive européenne interdisant l’usage et limitant la mise sur le marché de certains produits en plastique a été adoptée après plusieurs mois de négociations dans lesquelles la France a joué un rôle clé” nous rappelle en effet le Ministère de la Transition Écologique et Solidaire, ce qui ne manquera évidemment pas de se traduire par des ajustements productifs imminents et potentiellement radicaux, alors que de nouvelles filières Responsabilité Élargie du Producteur (REP) viendront renforcer le principe de “pollueur payeur”. Or, si la France s’est engagée à atteindre 100 % de plastiques recyclés en 2025, il s’agira dans un premier temps surtout de s’en passer le plus possible, au profit de modèles alternatifs et d’innovations durables bienvenues…

Loop : la consigne remise au goût du jour ?

“Loop est un site e-commerce circulaire conçu pour éliminer l’idée de déchet (…) Les emballages à usage unique sont remplacés par des contenants durables et design, exclusivement disponibles sur Loop” indique fièrement le site maboutiqueloop.fr. l’objectif : construire un espace-test avec des marques partenaires, pour évaluer de nouveaux formats de consommation, visant à limiter le gaspillage. Concrètement, il s’agira d’en passer par une plateforme de e-commerce se réappropriant le système de consigne : “il vous suffit simplement de payer une consigne unique entièrement remboursable pour emprunter le contenant réutilisable” indique le site. Une fois les produits commandés consommés, les clients pourront effectivement demander à ce que les contenants soient récupérés par la plateforme, directement à leur domicile. “Nous nettoyons les contenants vides et vous renvoyons vos produits à votre convenance” indiquent-ils, promettant même aux usagers de ne plus être contraints de jeter ou recycler. Si le système de livraison pose évidemment la question des impacts liés aux trajets effectués, e-commerce oblige, de même que l’on peut s’interroger sur la pertinence de déresponsabiliser ainsi le consommateur sur les notions de tri & de recyclage, telle initiative doit toutefois rappeler combien la volonté de réduire/supprimer les emballages uniques prend un tour éminemment concret. Et si c’est bien évidemment le plastique qui figure au premier rang des cibles du système expérimenté ici, il ne faut pas manquer de voir non-plus que les papiers/cartons sont également concernés, dès lors en effet qu’ils s’avèrent non-réutilisables…“Nous devons apprendre à mettre en place un nouveau modèle de consommation, avec d’un côté un enjeu d’adhésion du consommateur, et de l’autre un enjeu industriel, avec la mise en place d’un processus efficient de lavage et de réutilisation des packagings”, explique Louis d’Aoust, directeur marketing France et Benelux pour les catégories soin du linge et soin de la maison chez Procter & Gamble, dans ce qui ne fait encore figure que de (très sérieux) galop d’essai. Pour autant, certainement faut-il voir ce qui se joue ici, et en anticiper les conséquences (notamment industrielles) probables…

De l’emballage à l’embeillage…

Présentant entre autres le tort de n’être que peu recyclable, le plastique – effectivement non-recyclé aux deux tiers – pose forcément la question des matières qui lui seraient substituables tout en se révélant durables. Si le papier/carton s’est naturellement imposé sur des produits où le matériau est pertinent de manière évidente (citons notamment les sacs en papier), une start-up française a donné naissance à l’embeillage, une matière à base de cire d’abeille et de résine de pin. Modelable, lavable, réutilisable et même compostable, l’embeillage est ainsi décrit par ses inventeurs comme un emballage en forme de “seconde peau”, capable de rendre tous les services à ce jour assurés par le plastique, les inconvénients environnementaux en moins. De quoi en tout cas lui laisser sa chance et ne pas manquer de voir que des initiatives analogues s’agrégeront les unes aux autres, pour constituer des solutions alternatives potentiellement viables…

Relieur à l’honneur – Brochage 3000

/dans Actualités, Technologie & Innovation /par Julie CHIDECette semaine notre rubrique « imprimeur à l’honneur » est consacrée à BROCHAGE 3000.

Et s’appelle d’ailleurs pour l’occasion « Relieur à l’honneur ». Vous vous dîtes qu’il était opportun de changer le nom de cette rubrique ? C’est évident ! Et pourtant conserver « imprimeur à l’honneur » n’aurait pas été une totale usurpation… D’abord parce que l’entreprise a été fondée en 1979 par un imprimeur de métier passé par l’Imprimerie Nationale et la SIRC. Monsieur Verwicht s’installe en Mayenne et crée Brochage 3000 avec une activité centrée dès le départ sur le façonnage à destination – justement – des imprimeurs. Il vendra en 2004 suite à son départ en retraite. Ensuite, parce que l’impression, si elle n’est pas le métier de Brochage 3000, en est le cœur des préoccupations. Les imprimeurs sont et restent les clients de BROCHAGE 3000, qui pense son activité et ses services en fonction d’une logique de chaîne graphique interdépendante. Livres, catalogues, agendas, blocs notes : le façonnage clos le process.

Nous aurions également pu titrer « Industriel à l’honneur », Brochage 3000 aurait été loin, là encore, d’usurper ce titre. Nombre d’imprimeurs ont intégré le façonnage ces dernières années. Etienne Chartier qui dirige la société nous le confirme : « nous avons de moins en moins de clients car ils s’intègrent les opérations de façonnage » mais pour autant « l’activité ne faiblit pas et nous ne cessons de nous développer, nous avons d’ailleurs d’importants investissements en cours pour l’assemblage et l’automatisation ». En 2017, B3000 rachète FBM et fusionne les deux entités. Sur deux sites aujourd’hui, l’entreprise rassemble 60 collaborateurs. « Nous proposons toujours plus de réactivité et des solutions élargies. Nous fonctionnons en 3 équipes sur un site et en 2 équipes sur l’autre, pour pouvoir anticiper et répondre au mieux aux délais. » Le service logistique, le dispatching font également partie de la mission du façonnier. Une logique belle et bien industrielle qui permet de répondre à une culture de l’immédiateté.

Brochage 3000 est engagé dans le collectif, dans la filière. « Nous continuons de penser qu’un partenariat avec un bon façonnier est moins risqué, moins onéreux qu’une intégration et amène de la richesse à l’ensemble de la filière et de la valeur aux produits. » Une réflexion qui nous a intéressés car la concentration que connait notre secteur – avec, en conséquence, une perte de savoir-faire indéniable – a certes permis de proposer des volumes importants de produits standardisés à plus faible coût, mais a aussi généré une perte d’agilité. Une agilité que les imprimeurs, les créatifs-prescripteurs et les donneurs d’ordre viennent chercher chez Brochage 3000. Les clients cherchent de l’originalité, de la personnalité et se tournent vers un savoir-faire distinctif. « Nous proposons de nouveaux produits avec les œillets élastiques, nous pouvons réaliser des blocs style carnet de chantier. Et, les choix de papier évoluent : grammage, grain, texture, les papiers à travailler sont de plus en plus variés et donc plus complexes à travailler. » La société met en avant un savoir-faire complémentaire. Une réponse de filière intelligente qui fait de Brochage 3000 assurément une entreprise à mettre à l’honneur.

Hunkeler Innovationdays – L’automatisation sur toute la ligne ?

/dans Actualités, Technologie & Innovation /par UNIICLogiquement positionné sur les marchés historiques ciblés par Hunkeler – ceux du livre et du marketing direct – l’événement quasi-éponyme « Hunkeler Innovationdays » voyait son édition 2019 portée par un mot fort : l’automatisation. Si le concept n’a bien sûr rien de neuf en soi, il traduit bien l’autoroute vers laquelle les technologies liées au print, en particulier numériques, continuent de se ruer…

La baseline de l’événement ne trompait pas : « Automation with success ». Ainsi comprend-on vite qu’au centre d’exposition de Lucerne (Suisse), « innovation » rimera plus que jamais avec « automatisation », avec un focus tout particulier et attendu sur les procédés de finition, qui méritent effectivement que l’on se penche sur eux…

Le finishing 4.0 ?

Sur trois machines différentes (Primera, Presto II Digital et Sigmaline II), les démonstrations effectuées par Müller Martini sur son site dédié à Zofingen, ont permis de mettre en évidence les capacités de variabilité et d’automatisation des matériels de la marque.

Philippe Michelon (Directeur commercial France – Müller Martini) ne s’en cache pas : il n’est qu’à moitié à l’aise avec l’expression de « finishing 4.0 », trouvant la formule surutilisée et donc partiellement usée. Pourtant, c’est bien à ladite expression qu’il aura recours pour présenter la philosophie qui préside aujourd’hui la stratégie de la marque : « Développer la notion de variabilité dans l’univers de la finition et du post-presse, c’est la grosse révolution de nos métiers » assure-t-il en effet à une assemblée d’adhérents de l’UNIIC, au cours d’une visite – en marge du salon – du centre de démonstration de Zofingen en Suisse, qu’il qualifie également de « lieu de test et formation ». Or, que définit le mot-valise « Finishing 4.0 », sinon la capacité d’ouvrir tous les pans de la finition à la variabilité : nombre de pages, format, découpes, massicotage etc. ?

« Lors des Hunkeler Innovationdays, nous allons mettre le focus sur notre segment digital et sur la technologie qui nous permet de connecter nos différents systèmes avec un langage unique et centralisé » précise-t-il. Un discours parfaitement dans l’air du temps et qui semble notamment trouver écho chez des acteurs au profil bien particulier… « Avec des machines telles que Vareo (une brocheuse dite « flexible » pensée pour les courts tirages, présentée pour la première fois aux Hunkeler Innovationsdays en 2015, ndlr) et InfiniTrim (un massicot trilame capable de traiter en flux tendu plus de 15 produits différents en couverture souple et rigide, ndlr), nous voyons arriver de nouveaux clients qui sont des sociétés très orientées sur le traitement fin de la data : Amazon, Datev (société coopérative enregistrée qui fournit principalement des services d’informations techniques pour les impôts, les comptables et les avocats, ndlr), KNV (un des principaux grossistes de livre allemand, ndlr) ou encore Books on Demand (BOD) ». De quoi souligner qu’avec l’avènement progressif des courtes séries et la volonté affichée de minimiser les stocks, la fabrication du produit imprimé – jusqu’aux procédés de finition – n’échoit plus exclusivement aux seuls industriels historiques du secteur graphique, ces derniers voyant émerger de plus en plus d’acteurs qui ont décidé de devenir leur propre imprimeur. Voire ont décidé d’étendre leurs services à certains types d’impression, à l’image de ce que propose déjà Amazon en Print On Demand pour l’autoédition… Un phénomène encore balbutiant, mais qui rappelle la nécessité, sur certains segments où les shorts runs personnalisés sont en passe de devenir la norme, de savoir marketer aujourd’hui une offre à la fois réactive et sur-mesure.

Centraliser pour mieux automatiser

Évidemment mobilisé par l’événement qui porte son nom et donc délesté d’une partie de son matériel, Hunkeler ouvrait tout de même les portes de son site Suisse de Wikon à la délégation UNIIC (une petite trentaine de participants). L’occasion de se retourner sur l’histoire et l’expertise d’une marque bientôt centenaire. (© Jean-Marc Lebreton)

De son côté, Hunkeler n’avait pas sous-titré l’événement dont il est l’hôte au hasard… « Sur notre matériel de génération 6, commercialisé depuis dix ans, nous utilisions une technologie analogique. Parmi les inconvénients que cela soulevait, il fallait procéder à beaucoup de réglages et il fallait en moyenne vingt minutes pour caler une ligne de production » admet sans résistance Mickaël Hiblot (France Sales Manager – Hunkeler), face à la délégation UNIIC, sur le stand du constructeur.

« Aujourd’hui, nous avons un seul cerveau pour toutes les lignes/machines/réglages, le but étant que tous nos équipements se connectent en amont avec tout type de machine d’impression », évoquant donc là une « génération 8 totalement automatisée », démonstration à l‘appui. Décrit comme une « nouveauté phare » de la marque, le module Laser HL8 illustre bien, selon Mickaël Hiblot, la philosophie que Hunkeler tenait cette année à exposer : « Dans le domaine de la perforation, on joue ici sur la puissance du laser pour venir traverser ou simplement graver la page, selon ce qu’on souhaite obtenir. L’idée est de n’imposer aucune limite de personnalisation et de variabilité : chaque page peut être unique ». Un message martelé comme un mantra, à l’heure où ce n’est plus tant la mécanique des machines qui recueille encore l’essentiel des efforts de développement, que l’emprise grandissante de la dimension « software » dans les process d’impression/finition. C’est notamment de cette façon que les systèmes de contrôle, désormais centralisés, ont également pris la tangente de l’automatisation : « Nos machines disposent toutes d’une table de maintenance qui vous avertit des opérations à prévoir. On n’attend plus les pannes, on les anticipe et tout est pensé pour que les machines soient arrêtées le moins possible » certifie-t-il, avant de présenter un service connexe d’inspection Web, le but étant cette fois de détecter les éventuels défauts de production en temps réel. Et Mickaël Hiblot de finir – non sans malice – sur cette assertion conclusive : « En matière d’automatisation, les lignes de finition sont prêtes »…

Dépasser le discours performatif

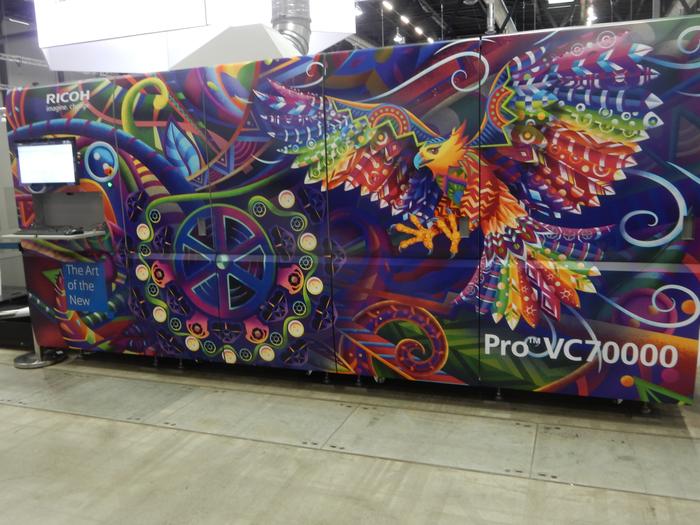

Une fois n’est pas coutume, faisons les choses sciemment à l’envers pour revenir, en amont de la chaîne, aux solutions d’impression exposées durant l’événement, puisque Ricoh, HP, Canon, Xerox ou encore Screen étaient bien sûr également présents. Sans réelle innovation disruptive, la plupart voulait toutefois témoigner des progrès établis concernant la productivité de leurs machines, tant en termes de vitesse de production que d’éligibilité des substrats. « Avec le modèle Ricoh VC70000, capable d’imprimer à 150 m/min, nous avons doublé les vitesses » se félicite notamment Steve Levy (Key Account Manager Industrial Printing – Inkjet Technology), ajoutant aux mérites de la machine la souplesse de « pouvoir imprimer sur du papier couché ou non-couché, juste en changeant de bobine ». Si, de son propre aveu, c’est d’ailleurs « lorsque les constructeurs sont arrivés avec des technologies numériques bobine que les rotativistes ont commencé à les écouter », des axes d’amélioration demeurent, lui qui estime notamment que « nous allons encore trois à quatre fois moins vite en finition qu’en impression »… Mais sans s’en tenir à des arguments strictement performatifs, Steve Levy laisse surtout explicitement entendre combien « le nerf de la guerre, en impression numérique, concerne la consommation d’encre »… Ainsi s’attache-t-il à présenter une technologie d’encrage intégrée à la machine, capable dit-il « de différencier trois tailles de gouttelettes », pour les déposer sélectivement « au plus juste de ce que réclame la définition de l’image ». A défaut de pouvoir encore juger sur pièce de l’efficience d’un tel procédé, notons ici que les obstacles expliquant certainement encore pourquoi seuls 5 % environ des volumes imprimés sont aujourd’hui issus du numérique (la difficulté de préserver sur ces derniers des marges suffisantes étant manifestement bloquante), semblent de fait entendus par les fournisseurs de matériel, qui travaillent aussi à réduire/optimiser les coûts engagés. S’il est aujourd’hui clair que l’automatisation des process d’impression et de finition doivent effectivement viser une minimisation des coûts liés aux consommables, c’est (hélas) d’abord sur la main d’œuvre nécessaire que des économies semblent pouvoir être dégagées dans l’immédiat, tant les matériels sont aujourd’hui pensés pour fonctionner presque seuls. Or, si le combat du print pour passer d’une ère de production massifiée et indifférenciée à une ère de volumes optimisés et personnalisés nécessite effectivement une mue technique, reste encore à en tirer des modèles économiques plus clairs. Peut-être est-ce là d’ailleurs un des défis qui pourra (devra ?) animer la Drupa 2020, à un peu plus d’un an de la prochaine édition : dépasser les discours technico-performatifs pour y associer des modèles économiques et industriels pérennes. De sorte que le basculement technologique vers l’impression numérique promis et prophétisé par tant prenne enfin un tour concret, au-delà de quelques niches et cas d’étude singuliers…

Le salon a été l’occasion de présenter en exclusivités quelques nouveautés, dont le modèle Ricoh VC70000 (toutefois annoncé dès juin 2018), solution jet d’encre capable d’imprimer à 150 m/min sur des supports papier non couchés, couchés offset, ou traités jet d’encre.

Quand la dématérialisation exclut

/dans Technologie & Innovation /par UNIICDe l’inégalité à l’exclusion, il n’y a qu’un pas…

… Une réalité que Jacques Toubon, Défenseur des droits, n’a pas hésité à dénoncer, redoutant au sein d’un rapport dédié “un recul inédit de ce qu’est le service public en France”, sous l’effet notamment de la dématérialisation des démarches et accès associés.

Il est à noter que la fracture n’est pas tant technique – malgré la persistance de zones grises ou blanches, pannes et autres anomalies – que sociale et culturelle, puisque si 500 000 Français sont en effet concrètement « non-couverts » (0,7 % de la population), 19 % des n’ont de toute façon pas d’ordinateur à domicile et 27 % pas de smartphone. Un constat qu’il faut corréler à d’autres déficits d’équipements parfois quasi-nécessaires (un scanner, voire – ironie du sort – une imprimante domestique) et qui touchent souvent une frange importante de la population (un tiers !) estimant ne pas être compétente pour manipuler les outils numériques.

De fait, la première recommandation du Défenseur des droits sonne comme une évidence : “Qu’aucune démarche administrative ne soit accessible uniquement par voie dématérialisée”.

Lire l’article complet sur Libération

Abonnez-vous à

Catégories

ACTUALITÉS

Île-de-France Graphique : plan de soutien à la filière graphique francilienne27 février 2026 - 11 h 49 min

Île-de-France Graphique : plan de soutien à la filière graphique francilienne27 février 2026 - 11 h 49 min Elections – Grammage, formats, mentions obligatoires, calendrier, barèmes… Les actions de l’UNIIC en réponse à vos questions20 février 2026 - 16 h 19 min

Elections – Grammage, formats, mentions obligatoires, calendrier, barèmes… Les actions de l’UNIIC en réponse à vos questions20 février 2026 - 16 h 19 min INONDATIONS – L’UNIIC mobilisée pour vous accompagner20 février 2026 - 14 h 45 min

INONDATIONS – L’UNIIC mobilisée pour vous accompagner20 février 2026 - 14 h 45 min

![[UNIIC]](https://uniic.org/wp-content/uploads/2015/11/uniic-logo-top-120.png)

NOUS CONTACTER

UNIIC

11, boulevard Brune

75014 PARIS

contact@uniic.org