Le centre technique des industries graphiques peut-il être le CETIM ?

Cet article est paru dans Acteurs de la Filière Graphique n°145 (mars 2024)

En quête de la meilleure option pour offrir au secteur graphique un centre technique adapté et efficient, l’UNIIC se rendait au CETIM – pour Centre technique des industries mécaniques – afin de jauger sur place des bénéfices à s’y adosser. Un travail qui s’inscrit dans une volonté de longue date de se munir d’outils collectifs performants, pour « muter » au plus juste…

Le CETIM fait partie des douze CTI (Centre Technique Industriel) reconnus par l’Etat ayant pour mission « d’accompagner le tissu industriel, en particulier les PME, pour innover, pour acquérir la maîtrise des technologies numériques ou robotiques, pour se développer et/ou pour s’internationaliser », précise la Direction Générale des Entreprises (DGE). Un statut qui engage le CETIM, récipiendaire de fait d’une taxe publique, à mener son action au nom du bien commun.

« La mécanique est un nécessaire trait-d’union entre des univers de prime abord disparates. »

Unis par la logique mécanicienne

« C’est le propre des CTI que d’être utiles à la modernisation, à la réindustrialisation et à la souveraineté industrielle. Un rapport parlementaire les a reconnus comme des outils de développement efficaces et c’est bien ce que nous mesurons à l’aune de ce que nous disent nos propres cotisants : 80 % d’entre eux se disent satisfaits de notre action et jusqu’à 60 % viennent nous rendre visite sur site une fois par an » détaille Sylvain Lambert, Secrétaire Général du CETIM. Si 50 % des ressources de la structure proviennent en effet de cotisations obligatoires, l‘autre moitié est le fait de prestations obtenues dans le cadre d’une action d’ordre privé : tests sur-mesure, expertise personnalisée, conseils, formation, intégration d‘innovations etc. Une batterie d’accompagnements à caractère commercial, qui voit le CETIM jouir de compétences multiples, au service d’une vingtaine d’industries. « On ne cesse de le répéter, la mécanique est partout » soulignent-ils en chœur, comme pour réaffirmer son rôle de nécessaire trait-d’union entre des univers de prime abord disparates. « C’est parce que certaines problématiques sont communes à différents secteurs qu’elles peuvent bénéficier chez nous d’un appui. Ce ne serait pas forcément le cas si chacun bénéficiait de son propre centre technique sectoriel » estime par ailleurs Sylvain Lambert, réaffirmant combien le caractère mutualisé des actions envisagées conditionne la capacité du CETIM à investir – ou non – ses moyens et compétences sur une problématique donnée. Or, dans ce modèle de fonctionnement hybride, quelle place alors pour les industries de l’impression ?

« Certaines décisions auraient bien besoin d’un éclairage technique : tests de faisabilité, reconfiguration possible du matériel, diversification des procédés etc. »

Formaliser les spécificités du secteur graphique pour se poser les bonnes questions

Les métiers de l’impression ont ceci de particulier qu’ils engagent des technologies diverses et s’adressent à des marchés encore segmentés, en dépit d’évolutions transverses : percée actée des interfaces de pilotage numériques, contraction globale des volumes et nécessité de réduire les coûts et les temps morts, entre des jobs de plus en plus éclatés. Le tout sur fond de règlementations ‘vertes’ en plein boom. La demande s’est ainsi déstandardisée, entraînant de nouvelles exigences industrielles qui se conjuguent de mille façons, selon la taille de son entreprise, ses machines, ses clients, ses modes d’organisation et – bien sûr – son capital humain. Face à pareille recomposition, la stratégie ne peut pas tout et certaines décisions auraient bien besoin d’un éclairage technique : tests de faisabilité, reconfiguration possible du matériel, diversification des procédés… Autant d’hypothèses qu’il faudrait pouvoir simuler et confronter à des réalités technico-mécaniques, via un centre d’appui neutre et d’ambition collective. « Les entreprises, dans leur immense majorité, gardent leurs innovations pour elles. Le partage ne dépasse jamais la dimension de petits réseaux constitués – ImpriFrance ou ImpriClub par exemple – et c’est un problème : il faudra les faire parler. C’est à cette seule condition que nous pourrons vous exprimer les besoins du secteur » fait observer Pascal Bovéro, Délégué général de l’UNIIC. « Qu’est-ce que je peux dire à des industriels dont les machines sont mono-orientées sur des marchés menacés à court ou moyen terme ? C’est pour répondre à ce type de questions que le CETIM peut nous aider » poursuit-il, pointant là une des conditions – et non des moindres – du retournement : se repositionner au mieux suppose en effet de savoir ce qu’autorise le matériel à disposition, moyennant ensuite les ajustements idoines. « Reconditionner ces machines et éventuellement les réhabiliter vers des marchés plus porteurs, cela ne peut venir que d’un architecte de solutions fédérateur et c’est de toute évidence le rôle d’un centre technique. D’autant qu’un centre technique peut tâtonner, voire se tromper et recommencer, certainement pas un imprimeur qui se trouve dos au mur » résume-t-il.

« Un centre technique peut tâtonner, voire se tromper et recommencer, certainement pas un imprimeur qui se trouve dos au mur. » Pascal Bovéro (Délégué général de l’UNIIC)

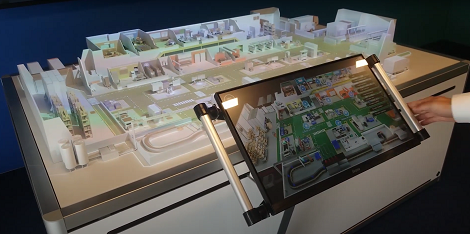

Le Quatrium permet aux entreprises de se projeter dans des hypothèses de développement, en s’appuyant sur des modèles industriels au plus proche de ce qu’elles sont (ou aspirent à être), maquettes à l’appui.

Le CETIM, un interlocuteur technique davantage qu’un sous-traitant

« L’expression des besoins ne peut venir que de vous » tient cependant à rappeler Sylvain Lambert, qui note par ailleurs combien les métiers du print sont tiraillés entre les univers de l’industrie d’une part et de la culture d’autre part. Une identité bicéphale qui n’est pas pour l’inquiéter outre mesure, mais qui nécessitera de définir au mieux – et en amont – des problématiques métiers, de sorte à les rendre soluble dans le modèle d’un CTI multisectoriel. « Aujourd’hui, on ne connait pas les métiers de l’imprimerie. Nous n’aurons de solutions à vous proposer qu’à condition de travailler en commun : c’est vous qui allez nous guider. C’est comme cela que ça se passe avec tous nos industriels : le matin nous sommes forgerons, l’après-midi nous sommes fabricants de tracteurs et le lendemain nous faisons du traitement de surfaces. Nous n’avons évidemment pas la prétention d’être des spécialistes de tous ces métiers. C’est donc en travaillant en bonne intelligence, en constituant les bons groupes de travail, que l’on peut mettre en place les meilleures solutions » insiste Philippe Lubineau, Directeur Recherche & programmes. Car il faut le redire : si le CETIM est un outil très permissif en cela qu’il met des moyens à disposition pour concrétiser des tests ou finaliser des études, il n’épargnera pas au secteur un nécessaire travail d’introspection destiné à hiérarchiser ses besoins. Une mission d’autant plus impérieuse que si bien des entreprises s’y sont attelées à leur propre échelle, donner un caractère collectif à des réflexions individuelles et spontanées suppose la juste synthèse d’observations encore insuffisamment vérifiées. Entre autres leviers que nous permettrait de lever un centre technique capable de s’approprier des problématiques liées à l’imprimé au sens large, il s’agirait notamment de pouvoir opposer des travaux sérieux et étayés aux fournisseurs de matériels, qui en l’état bénéficient d’une mainmise presque totale sur les aspects R&D, les environnements logiciels, la maintenance des machines et plus globalement, sur la définition du périmètre applicatif attaché au hardware. De sorte que les arguments de vente construits autour des fiches techniques des machines, ne peuvent que rarement être discutés : ils sont présentés comme des faits, là où un centre technique pourrait (devrait) jouer le rôle de tiers certificateur, non pas tant pour guider les investissements industriels au cas par cas, mais bien pour redéfinir les possibles de l’industrie, au-delà des promesses commerciales et à la lumière de ce que permettent nos outils de production.

![[UNIIC]](https://uniic.org/wp-content/uploads/2015/11/uniic-logo-top-120.png)